หัวข้อการปรับปรุง

การผลิตแบบ One By One System

แรงจูงใจและสาเหตุที่ต้องทำการปรับปรุง

เนื่องจากปัจจุบันในประเทศไทยได้มีการให้ความสำคัญกับอุตสาหกรรมรถยนต์เพิ่มมากขึ้น ดังนั้นทำให้นายทุนต่าง ๆ ได้ให้ความสนใจในการที่จะเข้ามาลงทุนในภาคอุตสาหกรรมนี้มากยิ่งขึ้น จึงส่งผลให้มีการแข่งขันในทางธุรกิจไม่ว่าจะเป็นทั้งการแข่งขันภายในประเทศ และต่างประเทศได้เพิ่มตัวสูงขึ้นตลอด ดังนั้นบริษัทและโรงงานต้องทำการเพิ่มศักยภาพของตัวเองให้สูงขึ้นเพื่อจะได้ แข่งขันกับบริษัทอื่นได้ ซึ่งจุดการแข่งขันที่ทางบริษัทลูกค้านำมาใช้เป็นหลักพิจารณาเปรียบเทียบว่า บริษัทไหนควรจะเป็นบริษัท Supplier ให้แก่บริษัทลูกค้า คือ เรื่องคุณภาพ, ต้นทุน และการจัดส่งสินค้า (Quality, Cost and Delivery) ซึ่งหมายถึงทางโรงงานต้องทำการส่งสินค้าสู่ลูกค้าภายในเวลาและปริมาณที่กำหนด โดยสินค้าต้องมีคุณภาพที่ดีและราคาที่ถูก ด้วยสาเหตุนี้เองทำให้ทางโรงงานต้องหันมาควบคุมการผลิตโดยจำเป็นต้องลดต้น ทุนวัตถุดิบลง และผลิตสินค้าให้ได้คุณภาพตามที่ลูกค้ากำหนด และใช้เวลารวมในการผลิต (Production Lead-Time) ให้น้อยลง เพื่อจะได้มัดใจลูกค้าให้ทำธุรกิจกับบริษัทของตน โดยภายในเอกสารชุดนี้จะกล่าวถึงแนวทางในการผลิตที่ทำให้ใช้เวลาในการผลิต สินค้าแต่ละประเภทน้อยลง

เมื่อทำการวิเคราะห์ระบบการผลิตของโรงงานต่าง ๆ แล้วจะพบว่าโดยทั่วไปโรงงานจะทำการผลิตแบบ Lot Production คือในแต่ละขั้นตอนการผลิตสินค้านั้น จะทำการผลิตแบบอิสระ หรือหมายถึงการผลิตที่จะทำการผลิตจนเสร็จในขั้นตอนแรกก่อน แล้วจะไปทำการผลิตในขั้นตอนต่อไป ซึ่งจะทำให้ใช้เวลารวมในการผลิต (Production Lead-Time) นาน เพราะจำเป็นต้องรอให้ทำการผลิตขั้นตอนแรกเสร็จก่อนแล้วจึงค่อยเริ่มผลิตใน ขั้นตอนต่อไป และนอกจากนั้นถ้าจะเริ่มผลิตในขั้นตอนต่อไปอาจจะต้องมีการรอให้เครื่องหรือ พนักงานทำงานเก่าเสร็จเสียก่อนจึงจะสามารถทำการผลิตต่อได้

ดังนั้นเมื่อพิจารณาถึงเวลารวมในการผลิตจะประกอบไปด้วย 1).เวลาที่พนักงานหรือวัตถุดิบต้องรอก่อนที่ทำการผลิต (Queue time before processing) 2).เวลาที่ใช้ในการผลิต (Processing Time) ซึ่งจะรวมถึงเวลาในการปรับตั้งเครื่องและเวลาการผลิต 3).เวลาที่ต้องรอก่อนที่ส่งไปยังขั้นตอนต่อไป (Waiting time after processing) 4).เวลาที่ใช้ในการเคลื่อนย้ายงานไปในกระบวนการต่อไป (Move time)

จากแผนภูมิข้างบนจะเห็นได้ว่าในการที่จะผลิตสินค้าในแต่ละขั้นตอน ต้องมีการเกิดการรอคอยจนกว่าพร้อมที่จะทำการผลิตในขั้นตอนต่อไป ซึ่งอาจจะมากกว่าเวลาที่ใช้ในการผลิตก็ได้ ดังนั้นถ้าต้องการผลิตชิ้นงานที่มีขั้นตอนในการผลิตหลาย ๆ ขั้นตอนก็จำเป็นต้องมีการเกิดการรอคอยในลักษณะเช่นนี้ทุกขั้นตอน ซึ่งจะทำให้เราจำเป็นที่ต้องใช้เวลารวมในการผลิตสินค้าประเภทหนึ่งเป็นเวลา นาน ยกตัวอย่างเช่น ต้องการผลิตสินค้า A จำนวน 450 ชิ้น ซึ่งมีขั้นตอนในการผลิตจำนวน 4 ขั้นตอน และภายในแต่ละขั้นตอนใช้เวลาในการผลิต 1 นาที (โดยสมมติว่าไม่คิดเวลารอคอยต่าง ๆ ในการที่จะทำการผลิตในขั้นตอนต่อไป) ถ้าทำการผลิตแบบ Lot Production ดังนั้นถ้าเริ่มการผลิตสินค้า A ใน ขั้นตอนแรกจะใช้เวลาในการผลิตทั้งหมด 450 นาที และถ้าจะเริ่มขั้นตอนที่สองจำเป็นต้องรอให้ขั้นตอนแรกผลิตเสร็จ นั่นคือ จะเกิดเวลารอก่อนที่จะทำการผลิตในขั้นตอนที่สองเป็นเวลา 450 นาที หรือประมาณ 7.5 ชั่วโมง ซึ่งจะทำให้ถ้าต้องการผลิตในขั้นตอนที่สอง ต้องรอเป็นเวลาประมาณ 1 วันทำงาน นั่นก็หมายความว่าถ้าจะทำการผลิตในขั้นตอนที่สี่ จำเป็นต้องรอเป็นเวลา 22.5 ชั่วโมง หรือประมาณ 3 วันทำงาน เพราะฉะนั้นถ้าจะทำการผลิตงาน A ต้องใช้เวลารวมทั้งหมด 30 ชั่วโมง หรือ ประมาณ 4 วันทำงาน

แนวคิดที่นำมาใช้ในการปรับปรุง

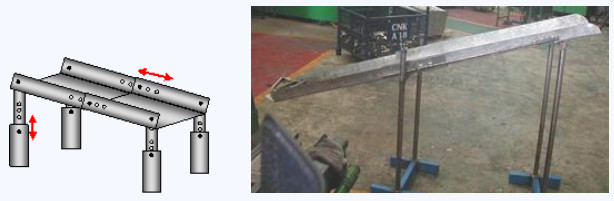

สำหรับแนวทางที่จะแนะนำในการปรับปรุงการใช้เวลารวมในการผลิตที่นานนี้ก็คือ การผลิตแบบทีละชิ้นอย่างต่อเนื่องกัน (One By One System) ซึ่งในบางทีก็จะเรียกว่า One Piece Production หรือ Single Unit Production แล้ว แต่ผู้ปฏิบัติจะนำไปใช้ แต่โดยภาพรวมแล้วเป็นหลักการเดียวกัน นั่นคือ สินค้าที่จะนำมาผลิตนั้น จะถูกให้ทำการปรับตั้งเครื่องจักรตั้งแต่ขั้นตอนแรกจนจบขั้นตอนสุดท้ายภายใน เวลาเดียวกัน และเริ่มทำการผลิตในเวลาเดียวกันโดยที่เมื่อทำการผลิตสินค้าชิ้นแรกในขั้น ตอนแรกเสร็จ พนักงานจะทำการส่งชิ้นงานแรกนี้ให้แก่ขั้นตอนถัดไปทันที และจะทำอย่างนี้เรื่อยไปจนกว่าจะถึงขั้นตอนสุดท้ายของการผลิต ส่วนชิ้นงานชิ้นต่อ ๆ ไป ก็จะถูกทำการผลิตแบบนี้เหมือนกัน ซึ่งจะทำให้ช่วยลดระยะเวลาที่ชิ้นงานต้องรอคอยจนกว่าจะทำการผลิตครบทั้ง Lot แล้วส่งไปยังขั้นตอนต่อไป และยังช่วยลดเวลาในการเคลื่อนย้ายงานที่จำเป็นต้องเคลื่อนย้ายทีละ pallet เพราะระบบการผลิตแบบนี้จะทำการส่งงานไปยังขั้นตอนต่อไปทีละชิ้น โดยรูปข้างล่างนี้เป็นตัวอย่างการใช้ระบบ One by one ในส่วนงานการปั๊มขึ้นรูปโลหะ

เมื่อนำตัวอย่างการผลิตแบบ Lot Production มาทำการผลิตแบบ One by one ก็จะได้ดังกราฟข้างล่างนี้

จากกราฟการผลิตแบบ One by one จะเห็นได้ว่าเวลารวมในการผลิตจะลดลงจากเดิม จาก 1800 นาที เหลือแค่ 453 นาที นั่นคือ เราจะสามารถลดเวลาที่ต้องใช้จากเดิมประมาณ 4 วันทำงานเหลือแค่ 1 วันทำงาน (ลดลง74.83%)

สำหรับอุปกรณ์และเทคนิคที่ต้องการเพิ่มเติมเพื่อช่วยในการเพิ่มประสิทธิภาพในการผลิตแบบ One by one ก็คือ

1. ตัวช่วยในการส่งงาน (shooter) ใช้ในการลดระยะเวลาและการเคลื่อนที่ของพนักงานที่ต้องส่งงานไปยังขั้นตอนต่อไป ซึ่งอาจจะเป็นรางส่งงาน, roller conveyor หรือ belt conveyor ขึ้นอยู่กับประเภทของงานที่จะนำไปใช้ ถ้าเป็นรางส่งงานควรจะออกแบบให้สามารถปรับระยะความยาวและความเอียงของรางได้ และผิวของพื้นรางไม่ควรจะทำให้ผิวเรียบตรง ควรจะทำให้เป็นผิวโค้งเพราะจะได้ลดพื้นที่หน้าสัมผัสของรางกับชิ้นงาน ซึ่งจะทำให้ชิ้นงานไหลได้ง่าย

2. โต๊ะสำหรับวางงาน (Table) ใช้ปรับระดับความสูงของกล่องใส่งาน เพื่อลดการเคลื่อนที่ของพนักงานในการที่จะต้องก้มลงไปหยิบชิ้นงาน เพราะตามหลักของ Motion study จำเป็นต้องให้เกิดการเคลื่อนที่ได้โดยง่ายและไม่ต้องการให้เกิดการเคลื่อนที่โดยเปล่าประโยชน์ ดังนั้นกล่องใส่งานควรจะอยู่ในระดับเอวของพนักงานเพื่อจะได้หยิบชิ้นงานได้ ง่าย

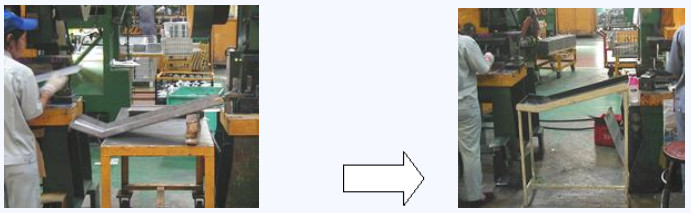

3. การใช้มือทั้งสองข้างพร้อมกันในการทำงาน เพื่อให้เกิดความรวดเร็วในการทำงานเพิ่มขึ้น ควรจะมีการฝึกทักษะการทำงานของพนักงานให้สามารถทำงานได้ทั้งสองมือ เพราะว่าการทำงานด้วยมือข้างเดียวก็จะทำให้เกิดการเคลื่อนที่หลาย ๆ ครั้ง ดังนั้นถ้าพนักงานสามารถทำงานได้ทั้งสองมือ ก็จะช่วยลดการเคลื่อนที่และเวลาในการทำงานได้ประมาณครึ่งหนึ่งของการทำงาน ยก ตัวอย่างเช่นรูปข้างล่างนี้มือขวาของพนักงานจะทำการหยิบงานออก และมือซ้ายใช้ในการหยิบงานเข้า ซึ่งถ้าเป็นการทำงานโดยใช้มือขวามือเดียวจำเป็นต้องใช้มือขวาในการหยิบงานออกก่อนแล้วจึงใช้มือขวาในการหยิบวัตถุดิบเข้าไปในแม่พิมพ์

4. ทิศทางการไหลของชิ้นงาน (Process Flow) เพื่อป้องกันไม่ให้เกิดการเคลื่อนไหวอย่างเปล่าประโยชน์ จึงต้องมีการคำนึงถึงทิศทางการไหลของงาน คือ ในการปรับตั้งเครื่องจักรควรจะปรับตั้งให้เป็นไปในทิศทางเดียวกัน

ดังตัวอย่างข้างล่างนี้จะเห็นได้ว่ารูปทางซ้ายพนักงานต้องหยิบงานจากด้านซ้ายไป วางบนแม่พิมพ์ทางด้านขวาก่อนแล้วจึงนำงานมาใส่ในแม่พิมพ์ทางซ้ายแล้วต้องวาง กองงานไว้ทางข้างซ้ายก่อน แล้วหลังจากนั้นค่อยยกงานที่กองไว้ลงกล่องใส่งานทางขวามือ แต่เมื่อมาพิจารณาถึงทิศทางการไหลของงานคือ งานจะไหลไปจากทางด้านขวามือไปยังด้านซ้ายมือ ดังนั้นเราควรที่จะวางวัตถุดิบไว้ทางขวามือของพนักงาน และวางกล่องใส่งานที่เสร็จแล้วไว้ทางซ้ายมือ และไม่จำเป็นที่ต้องวางงานกองไว้บนเครื่อง ซึ่งจะทำให้ทิศทางการไหลของงานราบลื่นและลดการเคลื่อนไหวของงานได้อีกหนึ่งขั้นตอนด้วย

5. พนักงานทดแทน (Freeman) เพื่อจะได้ทำงานแทนพนักงานที่ต้องการไปทำธุระส่วนตัว เพราะถ้าทำการผลิตแบบนี้จะเป็นการผลิตแบบที่จะต้องส่งงานอย่างต่อเนื่อง ดัง นั้นถ้าพนักงานคนไหนหยุดทำงานของตัวเองจะทำให้ขั้นตอนต่อไปเกิดการรองานขึ้น มา โดยที่พนักงานทดแทนนี้อาจจะเป็นหัวหน้าสายการผลิตก็ได้

สำหรับประโยชน์ที่จะได้รับเมื่อทำการผลิตแบบ One by one ก็คือ

1. สามารถลดเวลารวมในการผลิต เหมือนที่ได้กล่าวไว้แล้วข้างต้น

2. สามารถลดพื้นที่ที่จำเป็นต้องใช้ในการวางกล่องใส่งานระหว่างการผลิต เพราะว่าชิ้นงานแต่ละชิ้นจะถูกส่งต่อไปยังขั้นตอนต่อไปโดยใช้ shooterในการส่งงาน ซึ่งจะทำให้พื้นที่ภายในสายการผลิตดูสะอาดตาขึ้น

3. สร้าง การทำงานเป็นทีมและเป็นการกระตุ้นการทำงานของพนักงานให้เร็วขึ้น เพราะว่าถ้าพนักงานคนไหนทำงานช้าก็จะทำให้งานกองรออยู่ ณ ขั้นตอนนั้นและจะทำให้พนักงานในขั้นตอนต่อไปว่างงาน ดังนั้นพนักงานคนนั้นต้องเร่งทำงานให้เร็วขึ้นเพื่อจะได้ไม่ทำให้เกิดการรองาน

โดยระบบการผลิตแบบนี้สามารถที่จะนำไปประยุกต์กับงานได้หลายประเภท เช่น งานปั๊มขึ้นรูปโลหะ, งาน Machining, งานการเชื่อม, งานการประกอบ และอื่นๆ

สำหรับงานที่จะนำมาจัดเรียงเป็นแบบ One by one นั้น จำเป็นต้องเป็นงานที่ใช้เวลาในการทำงานที่ใกล้เคียงกันเพราะจะได้ไม่ต้องเกิดการรองาน ณ. ขั้นตอนต่อไป และถ้างานไหนมีเวลาที่ต่างกันเราควรจะพิจารณาดูก่อนว่าที่ใช้เวลาในการผลิตช้านั้นเกิดเพราะอะไร และสามารถที่จะทำการปรับปรุงแก้ไขให้ใกล้เคียงกันได้หรือไม่ ถ้าไม่ได้ก็ให้แยกงานนั้นออก

รายละเอียดการปรับปรุง

ตัวอย่างการทดลองการผลิตแบบ One by one ในสายงานปั๊มโลหะ โดยที่ในการผลิตแบบ Lot Production นั้นสามารถผลิตได้ 250 ชิ้น/ชั่วโมง และเมื่อทำการผลิตแบบ One by one ก็มีการทำรางส่งงานแบบชั่วคราวมาใช้งานก่อน เพราะจะได้ไม่ต้องใช้เงินอย่างเปล่าประโยชน์ในกรณีที่ทำการปรับปรุงแล้วไม่ เกิดผลลัพธ์ที่ดี โดยให้รางส่งงานอยู่ในระดับเอวของพนักงานเพื่อให้พนักงานสามารถหยิบชิ้นงานได้ง่าย

และเมื่อทำการทดลองสำหรับงานตัวอย่าง ซึ่งจะใช้เวลาในแต่ละขั้นตอนดังตารางข้างล่าง โดยที่ในการทดลองนี้ได้แยกขั้นตอนแรก (Blanking Process) ออกไปเพราะใช้เวลาในการผลิตเร็วกว่าขั้นตอนอื่น (ซึ่งหน่วยเวลาที่ใช้การผลิตในตารางข้างล่างนี้เป็นหน่วยวินาที)

|

Process |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Pcs./ Hr. |

80% |

Pcs./Day |

|

OBO-1 |

5.87 |

7.44 |

6.78 |

8.34 |

9.04 |

7.68 |

6.89 |

398 |

318 |

2547 |

|

OBO-2 |

5.87 |

7.44 |

6.78 |

8.34 |

5.14 |

7.68 |

6.89 |

431 |

345 |

2762 |

หมายเหตุ OBO – 1 เป็นการผลิตแบบ OBO ในครั้งที่ 1

OBO – 2 เป็นการผลิตแบบ OBO โดย ทำการปรับปรุงเวลาในขั้นตอนที่ 6 โดยทำการเปลี่ยนพนักงานโดยให้พนักงานที่มีความชำนาญมาทดลองทำในขั้นตอนนี้ พบว่าเวลาที่ใช้ในการผลิตลดลงไป 4 วินาที

ผลการปรับปรุง

จากการทดลอง ทำให้สามารถผลิตชิ้นงานได้ชั่วโมงละ 431 ชิ้น และเมื่อนำมาคำนวณตามประสิทธิภาพการทำงานจริงของพนักงานที่โรงงานนี้ คือ ประมาณ 80% ทำให้สามารถผลิตได้ 345 ชิ้นต่อชั่วโมง และเมื่อคำนวณเป็นต่อวันก็จะทำให้สามารถผลิตได้จำนวน 2,762 ชิ้นต่อวัน

และเมื่อนำมาเปรียบเทียบกับการผลิตแบบ Lot Production ก็จะสามารถเพิ่มประสิทธิภาพการผลิตได้จำนวน 762 ชิ้นต่อวัน หรือ 38.1%

|

|

Pcs. / Hr. |

Pcs. / Day |

|

Lot Production |

250 pcs. |

2000 pcs. |

|

OBO Production |

345 pcs. |

2762 pcs. |

นอกจากจะเพิ่มประสิทธิภาพการผลิตแล้วการผลิตแบบ OBO ยังช่วยลดพื้นที่ในการวางลังใส่งานระหว่างกระบวนการ ให้เหลือแค่ลังใส่วัตถุดิบและชิ้นงานสำเร็จรูป ดังรูปข้างล่างนี้

คำแนะนำเพิ่มเติม

สำหรับสิ่งที่จะทำให้การผลิตแบบ One by One สำเร็จนอกเหนือจากสิ่งที่ได้กล่าวไว้ข้างต้น นั้นจำเป็นที่ต้องประกอบไปด้วย

1. จำนวนพนักงานหรือเครื่องที่พอเพียงกับขั้นตอนที่จะขึ้นงาน

2. การวางแผนการผลิตเพื่อให้สามารถขึ้นงานได้อย่างต่อเนื่อง

3. ตำแหน่ง การวางเครื่องจักรภายในโรงงาน แม้จะมีการวางแผนการผลิตแล้วแต่เครื่องจักรไม่ได้ตั้งให้อยู่ใกล้เคียงกันก็ จะทำให้ไม่สามารถส่งงานไปยังขั้นตอนต่อไปได้

4. การปรับตั้งเครื่องที่รวดเร็วเพราะว่าการผลิตแบบ One by one นี้จำเป็นต้องขึ้นอย่างต่อเนื่องดังนั้นจำเป็นต้องปรับตั้งเครื่องให้เสร็จใกล้เคียงกัน เพื่อจะได้ขึ้นผลิตงานได้พร้อม ๆ กัน

5. ทักษะความสามารถของพนักงานที่หลากหลาย เพราะพนักงานจะได้สามารถทำงานหลาย ๆ อย่างได้พร้อม ๆ กัน

6. การจัดเก็บข้อมูลการผลิต โดยต้องมีการกำหนดหน่วยที่ใช้ในการเปรียบเทียบผลก่อนการปรับปรุง (Lot Production) กับผลหลังการปรับปรุง (One by one Production) ซึ่งทางผู้เชี่ยวชาญได้แนะนำให้ใช้ เป็น เวลาการผลิต (cycle time) และจำนวนการผลิตต่อชั่วโมง (Pcs./hr)

คำศัพท์

| Lot Production | การผลิตเป็นปริมาณมาก ๆ ตามจำนวนที่ลูกค้าสั่งในแต่ละช่วง | |

| One by one Production | การผลิตแบบทีละชิ้นแบบต่อเนื่อง (ซึ่งบางทีเรียกว่า One Piece Production; Single Unit Production | |

| Production Lead Time | เวลารวมที่ใช้ในการผลิตทั้งกระบวนการผลิต | |

| Queue time before processing | เวลาที่พนักงานหรือวัตถุดิบต้องรอก่อนที่จะทำการผลิต | |

| Processing Time | เวลารวมที่ใช้ในการผลิต | |

| Setup Time | เวลาที่ใช้ในการปรับตั้งเครื่องจักร | |

| Run Time | เวลาที่ใช้ในการผลิตโดยไม่รวมเวลาการปรับตั้งเครื่องจักร | |

| Wait time after processing | เวลาที่รอคอยหลังจากทำการผลิต | |

| Move time | เวลาที่ใช้ในการเคลื่อนย้ายงาน | |

| Shooter | รางที่ใช้ในการส่งผ่านชิ้นงาน | |

| Roller Conveyor | สายพานแบบลูกกลิ้ง | |

| Belt Conveyor | สายพานผ้า | |

| Process Flow | ทิศทางการไหลของชิ้นงาน | |

| Free man | พนักงานทดแทนในกรณีที่พนักงานที่ทำงานอยู่ไปทำธุระส่วนตัว | |

| |