การฉีดพลาสติกแบบเดิม (Conventional Injection Moulding Process) เกิดขึ้นในอุตสาหกรรมมากว่า 30 ปี และเป็นที่ทราบกันดีว่า ถ้าชิ้นงานมีความหนามากกว่า 4 มิลลิเมตร จะมีโอการเกิดรอยยุบตัว (Sink Mark) ได้ง่าย และยิ่งถ้าชิ้นงานมีความหนามาก ๆ ก็ยิ่งมีโอกาสเกิดรอยยุบตัวได้ง่ายขึ้น หรือในกรณีที่ฉีดชิ้นงานที่มีความยาวค่อนข้างมาก จะมีโอกาสเกิดการโก่งตัว (Warpage) ของชิ้นงานได้ง่ายเช่นกัน ปัญหาเหล่านี้ในการฉีดพลาสติกแบบเดิมสามารถแก้ไขได้โดยการปรับตั้งที่ เครื่องฉีด ซึ่งมีผลทำให้เวลาในการฉีกต่อรอบใช้เวลานาน เพราะต้องคำนึงถึงระยะเวลาในการฉีด ระยะเวลาในการฉีดย้ำ รวมถึงระยะเวลาในการหล่อเย็นที่ต้องมีความเหมาะสมกับลักษณะและรูปร่างของ ชิ้นงาน ซึ่งในปัจจุบันเราสามารถนำเทคนิคการฉีดพลาสติกโดยใช้แก๊สช่วยมาประยุกต์ใช้ เพื่อลดระยะเวลาในการฉีกต่อรอบของชิ้นงานที่มีความหนาค่อนข้างมากได้เป็น อย่างดี ซึ่งเทคนิคการฉีดพลาสติกโดยใช้แก๊สช่วยยังสามารถลดเนื้อของพลาสติกที่ใช้ ทำให้ชิ้นงานมีน้ำหนักเบาขึ้น และมีคุณสมบัติที่ดีหลายประการ

เทคนิคการฉีดพลาสติกโดยใช้แก๊สช่วย (Gas Injection Technique, GIT หรือ Gas Assisted (Injection) Moulding process, GA(I)(M) มีใช้ในเชิงอุตสาหกรรมมานานกว่า 20 ปี โดยพัฒนามาจากเทคนิคการฉีดสอดไส้ (Co-Injection Moulding Process หรือ Sandwich Injection Moulding Process) เพียงแต่เปลี่ยนจากการใช้พลาสติก 2 ชนิดฉีดร่วมกัน เป็นการใช้พลาสติกเพียงชนิดเดียวฉีดนำแล้วใช้แก๊สเป็นสารฉีดร่วม โดยแก๊สที่นิยมใช้กันในอุตสาหกรรมจะมีอยู่ 2 ชนิด คือ แก๊สไนโตรเจน และแก๊สออกซิเจน ซึ่งแก๊สไนโตรเจนจะนิยมมากกว่า เพราะหาง่ายต์ใช้เพื่อลดระยะเวลาในการฉีกต่อรอบของชิ้นงานที่มีความหนาและ เฉื่อยต่อปฏิกิริยา ส่วนแก๊สออกซิเจนเวลาใช้ต้องระมัดระวังเพราะสามารถทำปฏิกิริยากับโพลิเมอร์ และสารเติมแต่งได้ง่ายกว่า ในปัจจุบันมีบริษัทหลายบริษัทได้ทำการพัฒนาและจดสิทธิบัตรเกี่ยวกับเทคนิค การฉีดพลาสติกโดยใช้แก๊สช่วย โดยมีการออกแบบกระบวนการฉีดที่แตกต่างกัน ตัวอย่างเช่น

- Airmould จาก Battenfeil

- CINPRES จาก Cinpres

- Gain จาก Gain Technologies

- GID จาก BASF, BMW, Dinamite Nobel and Krauss Maffei

- GIT จาก Bayer, IKV, Goko and Utescheny-Endos

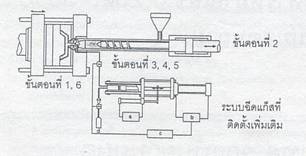

โดยทั่วไปของการฉีดพลาสติกโดยใช้แก๊สช่วย จะมีความคล้ายคลึงกับการฉีดพลาสติกแบบเดิม โดยมีขั้นตอนมาตรฐานดังต่อไปนี้

1. ขั้นตอนในการปิดแม่พิมพ์

2. ขั้นตอนการฉีดพลาสติกเข้าสู่แม่พิมพ์ ในขั้นตอนนี้จะทำการฉีดพลาสติกเข้าไปแบบฉีดไม่เต็ม (Short Shot) ปริมาณเนื้อพลาสติกที่ฉีดเข้าไปจะขึ้นอยู่กับลักษณะ และรูปร่างของชิ้นงานที่ต้องการ

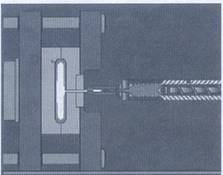

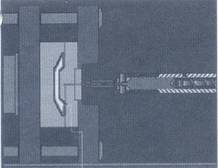

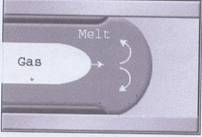

3. ขั้นตอนการฉีดแก๊สเข้าสู่เนื้อพลาสติกเหลวโดยแก๊สความดันสูง (อุณหภูมิต่ำกว่าพลาสติกเหลว) จะถูกฉีดเข้าไปในเนื้อพลาสติกเหลว บริเวณชั้นกลางของเนื้อพลาสติกเหลวในแม่พิมพ์ ซึ่งเนื้อพลาสติกที่สัมผัสกับผิวแม่พิมพ์ที่มีอุณหภูมิต่ำกว่า จะเกิดการเย็นตัวทำให้เกิดชั้นผิวเย็น (Frozen Layer) ส่วนแรงดันแก๊สจะดันเนื้อพลาสติกที่อยู่ด้านหน้าไปเติมให้เต็มแม่พิมพ์ ขั้นตอนนี้เป็นขั้นตอนที่ใช้ควบคุมคุณภาพของชิ้นงาน และเป็นขั้นตอนที่ใช้เวลาน้อยมาก

3. ขั้นตอนการฉีดแก๊สเข้าสู่เนื้อพลาสติกเหลวโดยแก๊สความดันสูง (อุณหภูมิต่ำกว่าพลาสติกเหลว) จะถูกฉีดเข้าไปในเนื้อพลาสติกเหลว บริเวณชั้นกลางของเนื้อพลาสติกเหลวในแม่พิมพ์ ซึ่งเนื้อพลาสติกที่สัมผัสกับผิวแม่พิมพ์ที่มีอุณหภูมิต่ำกว่า จะเกิดการเย็นตัวทำให้เกิดชั้นผิวเย็น (Frozen Layer) ส่วนแรงดันแก๊สจะดันเนื้อพลาสติกที่อยู่ด้านหน้าไปเติมให้เต็มแม่พิมพ์ ขั้นตอนนี้เป็นขั้นตอนที่ใช้ควบคุมคุณภาพของชิ้นงาน และเป็นขั้นตอนที่ใช้เวลาน้อยมาก

4. ขั้นตอนการพักแก๊สด้วยความดัน ขั้นตอนนี้เปรียบเสมือนขั้นตอนการฉีดย้ำ แต่เป็นการฉีดย้ำโดยใช้ความดันของแก๊ส (Gas Holding Pressure) แทนความดันของแก๊สจะทำการอัดแน่น (Packing) ชิ้นงานในขณะที่ไม่มีการเคลื่อนที่ของสกรู ความดันของแก๊สจะดันให้ชิ้นงานขยายตัวอย่างสม่ำเสมอ ทำให้เกิดความเค้นตกค้างในชิ้นงานต่ำ ซึ่งจะช่วยลดการยุบตัวและการโก่งตัวของชิ้นงานได้ดี ในขณะที่ตัวแก๊สเองมีอุณหภูมิต่ำช่วยระบายความร้อนของเนื้อพลาสติกทำให้ลด เวลาในการหล่อเย็นให้น้อยลง

5. ขั้นตอนการนำแก๊สออก

6. ขั้นตอนการเปิดแม่พิมพ์ และนำชิ้นงานออกจากแม่พิมพ์

จากขั้นตอนดังกล่าวข้างต้นจะพบว่า การนำเทคนิคการฉีดพลาสติกโดยใช้แก๊สช่วยมาใช้ในการฉีดชิ้นงานที่มีความหนาจะ ช่วยแก้ปัญหาต่าง ๆ ได้ รวมทั้งสามารถเพิ่มผลผลิตได้มากขึ้น ซึ่งนั้นเป็นข้อดีของการนำเทคนิคนี้มาใช้ อย่างไรก็ตามเทคนิคการฉีดพลาสติกโดยใช้แก๊สช่วยมีข้อเสียอยู่บ้าง ในเรื่องของการลงทุนในส่วนของอุปกรณ์ การปรับตั้งที่ต้องอาศัยความชำนาญพอสมควร และชิ้นงานที่ได้อาจจะมีรูทางเข้าของแก๊สเหลือไว้ รวมทั้งรอยที่ผิวที่เกิดจากการเปลี่ยนจากการฉีดแบบไม่เต็มไปเป็นการฉีดด้วย แก๊ส (Switch Over) ที่อาจหลงเหลืออยู่

กระบวนการฉีดแก๊สเข้าสู่ชิ้นงานแบบมาตรฐาน สามารถแบ่งตามตำแหน่งของจุดที่ทำการฉีดแก๊สเป็น 3 ลักษณะดังนี้

1. การฉีดแก๊สช่วยเข้าที่หัวฉีดพลาสติกที่เครื่องฉีด (Machine-Nozzle gas-assisted moulding)

การ ฉีดแก๊สช่วยลักษณะนี้แก๊สจะถูกฉีดผ่านหัวฉีดแบบพิเศษที่มีช่องปล่อยแก๊สอยู่ ร่วมศูนย์กับหัวฉีดเนื้อพลาสติก แก๊สจะอาศัยแรงดันที่มากกว่าดันวาล์วให้เปิดออก และเคลื่อนตัวผ่านเนื้อพลาสติกเข้าไปในชิ้นงาน โดยแก๊สจะเคลื่อนที่ผ่าน Sprue, Runner, Gate และเข้าไปยังชิ้นงาน

ข้อดีของการฉีดแก๊สช่วยเข้าไปที่หัวฉีดพลาสติกที่เครื่องฉีด

1. ไม่ต้องทำการแก้ไขแม่พิมพ์ สามารถนำแม่พิมพ์เก่ามาใช้งานกับการฉีดแก๊สได้ทันที

2. ง่ายในการติดตั้ง เพราะนอกเหนือจากการติดตั้งปั๊มและชุดควบคุมแล้ว เพียงติดตั้งหัว Nozzle พิเศษแทนหัว Nozzle เดิมเท่านั้น ก็สามารถใช้งานได้แล้ว

ข้อเสียของการฉีดแก๊สช่วยเข้าที่หัวฉีดพลาสติกที่เครื่องฉีด

1. อาจเกิดการอุดตันบริเวณหัว Nozzle ในการใช้งานพลาสติกบางประเภท เนื่องจากเวลาแก๊สเคลื่อนตัวจะทำให้อุณหภูมิบริเวณหัว Nozzle ลดต่ำลง อาจทำให้เกิดอาการสปริงของวาล์วค้างได้

2. การควบคุมความหนาของชิ้นงานทำได้ลำบาก ต้องอาศัยความชำนาญพอสมควร

3. เนื่องจากการฉีดในแบบนี้แก๊ส จะเคลื่อนที่ผ่าน Sprue, Runner, Gate ก่อนเข้าสู่ชิ้นงาน จึงไม่สามารถใช้งานกับระบบ Hot Runner ได้

2. การฉีดแก๊สช่วยเข้าที่ช่องลำเลียง (In Runner gas-assisted moulding)

การฉีดแก๊สช่วยลักษณะนี้ชุดหัวฉีดจะเป็นแบบหัวเข็ม (Pin Point) โดยจะถูกติดตั้งไว้บนแม่พิมพ์ที่อยู่กับที่ แก๊สจะถูกฉีดตรงเข้าไปยังช่องลำเลียง (Runner) หรือผ่านทาง Sprue Bushing จากนั้นแก๊สจะเคลื่อนตัวผ่าน Runner, Gate เข้าสู่ชิ้นงาน

ข้อดีของการฉีดแก๊สช่วยเข้าที่ช่องลำเลียง

1. อุปกรณ์ที่ใช้ คือ หัวเข็ม (Pin Point) มีราคาถูกกว่าหัวฉีดแก๊ส (Nozzle)

2. อุปกรณ์ที่ใช้ติดตั้งอยู่กับส่วนที่ไม่มีการเคลื่อนที่ ดังนั้นจึงลดการเกิดอุบัติเหตุ และการสึกหรอได้มาก

ข้อเสียของการฉีดแก๊สช่วยเข้าที่ช่องลำเลียง

1. ต้องมีการปรับปรุงแก้ไขแม่พิมพ์ เพื่อทำการติดตั้งหัวเข็ม (Pin Point)

2. การฉีดแก๊สลักษณะนี้ แก๊สจะเคลื่อนที่ผ่าน Sprue, Runner, Gate ก่อนเข้าสู่ชิ้นงานจึงไม่สามารถใช้งานกับระบบ Hot Runner ได้

3. ในบางกรณีของการติดตั้งหัวเข็ม ถ้าติดตั้งในตำแหน่งที่ไม่เหมาะสมก็จะทำให้เกิดการเคลื่อนตัวของแก๊สที่ไม่สมดุลได้

3. การฉีดแก๊สแบบโดยตรง (In-Article assisted Moulding)

การฉีดแก๊สช่วยลักษณะนี้แก๊สจะถูกฉีดตรงเข้าไปยังส่วนของชิ้นงานในแม่พิมพ์ โดยใช้หัวฉีดแก๊สแบบหัวเข็มซึ่งเราสามารถควบคุมการฉีดแก๊สในแต่ละจุดได้ อิสระต่อกันขึ้นอยู่กับชุดควบคุมที่ต่อกับเครื่องฉีด

ข้อดีของการฉีดแก๊สแบบโดยตรง

1. สามารถควบคุมความหนาและรูปร่างของชิ้นงานได้ดี

2. สามารถ เลือกจุดฉีดแก๊สได้ตามความพอใจ ทั้งยังสามารถติดตั้งชุดหัวฉีดได้ทั้งบริเวณแม่พิมพ์ที่เคลื่อนที่และบริเวณ ส่วนของแม่พิมพ์ที่อยู่กับที่

3. จุดฉีดแก๊สจะไม่เกี่ยวข้องกับระบบ Sprue, Runner, Gate ทำให้เราสามารถใช้งานร่วมกับระบบ Hot Runner ได้

4. สามารถแยกควบคุมการฉีดแก๊สได้อิสระในแต่ละจุดโดยให้ทำการฉีดที่เวลาต่าง ๆ กัน และความดันต่าง ๆ กันได้ทำให้เราสามารถประยุกต์ใช้กับ Family Mold ได้

ข้อเสียของการฉีดแก๊สแบบโดยตรง

1. ต้องมีการปรับปรุงแก้ไขแม่พิมพ์ เพื่อทำการติดตั้งหัวฉีดแก๊สแบบหัวเข็ม

2. ใช้หัวฉีดแก๊สแบบหัวเข็มหลายชุดเมื่อเทียบกับสองกระบวนการข้างต้น

3. มีส่วนที่เคลื่อนที่ถ้าเราติดตั้งหัวฉีดแก๊สไว้บริเวณแม่พิมพ์ที่เคลื่อนที่ (โดยปกติถ้าไม่มีความจำเป็นจะไม่ติดตั้งไว้ที่ส่วนนี้)

นอกจากกระบวนการฉีดแก๊สแบบมาตรฐานดังกล่าวข้างต้นแล้ว ยังมีกระบวนการฉีดแก๊สแบบพิเศษอีกหลายวิธีให้เลือกใช้ตามลักษณะของชิ้นงาน การฉีดพลาสติกโดยใช้แก๊สช่วยนอกจากจะฉีดแก๊สเข้าภายในชิ้นงานแล้วยังมีการ ประยุกต์การฉีดแก๊ส เพื่อความสวยงามของผิวชิ้นงานดังตัวอย่าง เช่น การฉีดแก๊สเพื่อเพิ่มความสวยงามแก่ผิวของกล่องใส่เครื่องสำอางเป็นต้น สามารถทำได้โดยประยุกต์การฉีดแก๊สช่วยมาทำการ Packing โดยหลังจากฉีดชิ้นงานจนเต็มแม่พิมพ์แล้วจะฉีดแก๊สผ่านหัวฉีดแบบ Pop up เพื่อ อาศัยแรงดังแก๊สช่วยดันให้ชิ้นงานสัมผัสกับผิวแม่พิมพ์ด้วยแรงที่สม่ำเสมอ เป็นผลให้ผิวชิ้นงานด้านตรงข้ามกับจุดที่ฉีดแก๊สมีผิวที่เรียบสวย การฉีดเพื่อความสวยงามของผิวชิ้นงานจำเป็นต้องออกแบบชิ้นงานให้มี Rip เพื่อกักเก็บแก๊สไว้ด้านหลังด้วย

ตัวแปรสำคัญในการควบคุมลักษณะและคุณภาพของชิ้นงานพลาสติกที่ฉีดโดยใช้แก๊สช่วย ซึ่งสามารถแยกออกได้เป็น 2 กลุ่ม คือ ตัวแปรที่สามารถปรับตังได้ที่เครื่องฉีดพลาสติก และตัวแปรที่ปรับตั้งได้ที่เครื่องฉีดแก๊ส โดยตัวแปรที่มีความสำคัญต่อชิ้นงานที่ฉีดมีดังนี้

1. ปริมาณเนื้อพลาสติกที่อัดเข้าไปในแม่พิมพ์

เมื่อพลาสติกเคลื่อนตัวเข้าสู่แม่พิมพ์เนื้อพลาสติกเหลวที่สัมผัสกับผิวแม่พิมพ์ จะเกิดการแข็งตัวก่อนบริเวณอื่น เพราะแม่พิมพ์มีอุณหภูมิที่ต่ำกว่าเนื้อพลาสติกเหลว พลาสติกในแม่พิมพ์จะเย็นตัวจากบริเวณผิวแม่พิมพ์เข้าไปสู่ใจกลางของแม่พิมพ์ ลักษณะการเย็นตัวแบบนี้จะทำให้เกิดชั้นผิวเย็น (Frozen Layer) ที่บริเวณผิวของแม่พิมพ์ ดังนั้น ปริมาณเนื้อพลาสติกที่ฉีดเข้าไปในแม่พิมพ์อย่างน้อยต้องมีปริมาณเพียงพอที่ จะทำให้เกิดชั้นผิวเย็นที่มีความหนาตามที่ต้องการ และเต็มทั่วทั้งชิ้นงานในแม่พิมพ์ปริมาณเนื้อพลาสติกมากทำให้แก๊สแพร่ได้ น้อย ถ้าปริมาณเนื้อพลาสติกน้อยทำให้แก๊สแพร่ได้มาก

2. ความเร็วในการฉีด

เป็นตัวแปรที่กำหนดความหนาของผนังชิ้นงานพบว่าเมื่อใช้ความเร็วในการฉีดสูงความ หนาของผนังจะลดลงเพราะว่า เมื่อใช้ความเร็วในการฉีดมากการเย็นตัวของพลาสติกเหลวเกิดขึ้นน้อยกว่าแก๊ส สามารถพาพลาสติกเหลวเคลื่อนที่ไปได้ดีกว่า

3. การหน่วงเวลาในการฉีดแก๊ส

หมายถึงเวลาที่เริ่มฉีดแก๊สเข้าไปหลังจากฉีดเนื้อพลาสติกเหลวเข้าไปแล้ว ในการฉีดพลาสติกโดยใช้แก๊สช่วยจำเป็นต้องมีการหน่วงเวลา เพราะแก๊สที่ฉีดเข้าไปมีแรงดันที่สูงมากถ้าไม่มีการหน่วงเวลาหรือหน่วงเวลา ไม่พอ ซึ่งก็หมายความว่าเนื้อพลาสติกเหลวในแม่พิมพ์มีปริมาณไม่เพียงพอ แรงดันของแก๊สจะดันเนื้อพลาสติกเหลวไปข้างหน้าจนทำให้เนื้อพลาสติกเหลวที่ อยู่ด้านหน้าแก๊สบางลงจนทำให้แก๊สทะลุผ่านเนื้อพลาสติกออกไป ในการปรับเครื่องฉีดถ้าได้ยินเสียงเหมือนลูกโป่งแตกหรือยางรั่ว แสดงว่าแก๊สได้ทะลุผ่านเนื้อพลาสติกไปแล้ว การแก้ไขสามารถทำได้โดยการปรับการหน่วงเวลาให้นานขึ้น ทั้งนี้ต้องสัมพันธ์กับความเร็วในการฉีด และปริมาณเนื้อพลาสติกที่ฉีดเข้าไปในแม่พิมพ์ ถ้าเราหน่วงเวลานานมาก เนื้อพลาสติกอาจจะเย็น ทำให้ผิวชิ้นงานที่ได้ และรูปร่างโพรงภายในไม่สวย

4. ความดัน/ปริมาตรของแก๊สที่ฉีด

การฉีดพลาสติกโดยใช้แก๊สช่วยที่ควบคุมด้วยความดันแก๊ส (Control Pressure) / ปริมาตรของแก๊ส (Control Volume) พบว่าความหนาระหว่างชั้นหลวม (Melten Layer) กับชั้นแข็ง (Solid Layer) และแก๊สข้างในถูกกำหนดโดยความเร็วของการเคลื่อตัวของแก๊ส (Gas Speed : ซึ่งสัมพันธ์กับความดัน / ปริมาตรของแก๊สที่ฉีก) โดยถ้าความเร็วของแก๊สที่ฉีดผ่านแก่นหลอม (Melten Core) มีความเร็วสูงพบว่าความขรุขระภายในช่องแก๊สจะเพิ่มขึ้น และผิวโพรงภายในมีรูปร่างไม่สม่ำเสมอ

นอกจากตัวแปรดังกล่าวข้างต้นแล้วยังมีตัวแปรอื่น ๆ ที่สำคัญอีกมากมาย เช่น รูปร่างของชิ้นงาน รูปร่างของช่องการไหล รูปทรงของหัวฉีด ลักษณะการวางหัวฉีด คุณสมบัติของพลาสติก ความหนืดของการเฉือนสารเติมแต่งเวลาในการเปิดแม่พิมพ์ ตัวแปรเหล่านี้บางตัวผู้ผลิตไม่สามารถเปลี่ยนแปลงได้ เพราะถูกกำหนดมาจากผู้ผลิตแม่พิมพ์หรือลูกค้าก่อนแล้ว

การทดลองฉีดพลาสติกโดยใช้แก๊สช่วยควรเริ่มจากการฉีดโดยใช้ปริมาณเนื้อพลาสติก ประมาณ 60% ของการฉีดแบบธรรมดา ความดันแก๊สในช่วงเริ่มต้นอาจจะกำหนดให้มีความดันสูง ๆ ก่อนการหน่วงเวลาขึ้นอยู่กับขนาดของชิ้นงาน ช่วงแรกของการทดลองฉีดอาจจะฉีดให้ได้ยินเสียงแก๊สทะลุเนื้อพลาสติกก่อนแล้ว จึงค่อย ๆ ลดความดันของแก๊สลงความดันที่เหมาะสม เราสามารถดูได้จากผิวชิ้นงานภายนอกและตัดดูลักษณะของผิวโพรงภายใจ ต้องเรียบสม่ำเสมอการหน่วงเวลาที่เหมาะสมให้พิจารณาจากผิวของชิ้นงานภายนอก ต้องไม่เกิด Switch Over หรือเกิดรอย Switch Over น้อยที่สุด

การนำเทคนิคการฉีดพลาสติกโดยใช้แก๊สช่วยมาช่วยในการผลิตชิ้นงานนั้นมีการนำมา ใช้ค่อนข้างแพร่หลายสำหรับการฉีดที่เกี่ยวกับอุปกรณ์ และเครื่องใช้ไฟฟ้า ปัจจุบันในอุตสาหกรรมยานยนต์เริ่มมีการนำเทคนิคนี้มาใช้มากขึ้น โดยเฉพาะนิยมใช้กับชิ้นงานที่มีความหนาค่อนข้างมาก ซึ่งสามารถช่วยลดปริมาณเนื้อพลาสติกได้ถึง 20-35% เมื่อเทียบกับการฉีดแบบเดิมในบางกรณีอาจสามารถช่วยประหยัดเนื้อพลาสติกได้ ถึง 80% และยังช่วยให้น้ำหนักเบาขึ้น และชิ้นงานที่ได้มีคุณสมบัติบางประการที่ดีขึ้น

เอกสารอ้างอิง :

ศูนย์เทคโนโลยีโลหะและวัสดุแห่งชาติเอกสาร (NTEC), เอกสารประกอบการอบรมเชิงปฏิบัติการเฉพาะกลุ่ม เรื่อง “เทคนิคการฉีดพลาสติกหนาและการฉีดด้วยแก๊ส” , 2545, หน้า 36-40 วิโรจน์ เตชะวิญญูธรรม, งานฉีดพลาสติก บริษัท ซีเอ็ดยูเคชั่น จำกัด (มหาชน), กทม. 2540